0512-66727763

180-1309-5222

随着新能源汽车产业的迅猛发展,电池作为其核心动力源,其性能与安全性日益受到人们的关注。其中,电池包的气密性是影响电池性能与安全性的关键因素之一。气密性不佳的电池包可能导致内部电解液泄露,进而引发火灾、爆炸等严重事故。因此,对新能源电池包进行气密性检测显得尤为重要。本文旨在介绍一种基于气密性检测仪的新能源电池气密性检测实验,并对其操作流程、实验原理及结果分析进行详细阐述。

气密性检测仪的工作原理是利用气压差来测试产品的密封性能。本实验采用气体加压系统,通过快速连接器将新能源电池包与气密性检测仪连接。在电池包内部充入一定压力的气体,经过充气、平衡(即气体充满电池包并均匀分布)后,检测一定时间间隔内的压力下降值。根据气体状态方程计算出泄漏量是否在设定范围内,从而判断电池包是否泄漏。

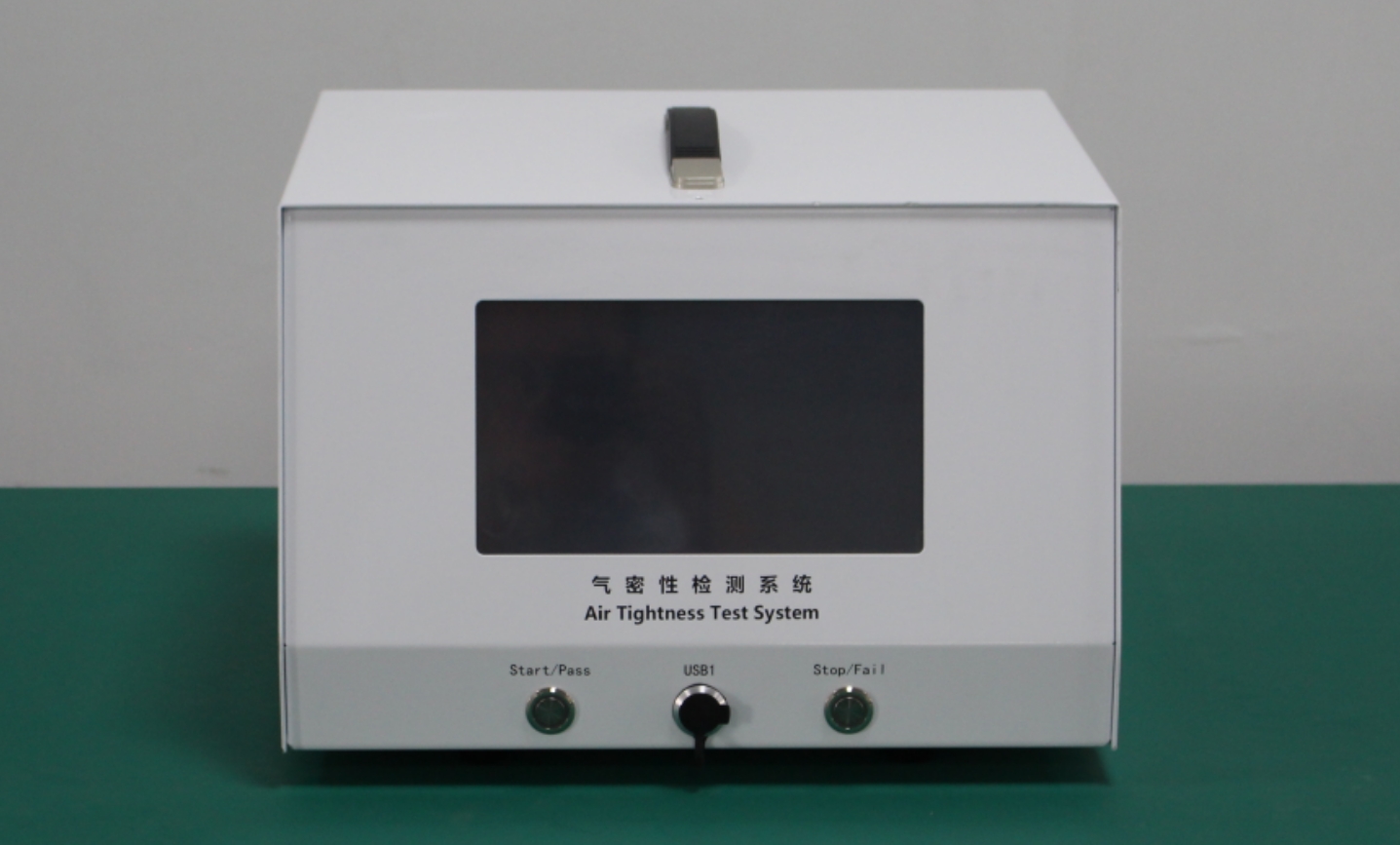

气密性检测仪:本实验采用高精度、高稳定性的气密性检测仪,具备自动充气、平衡、检测及数据分析功能。

快速连接器:用于将电池包与气密性检测仪连接,确保气体传输过程中的密封性。

气压表:用于实时监测电池包内部气压变化。

数据采集系统:用于记录实验过程中的数据,并进行后续分析。

连接设备:将气密性检测仪、快速连接器、气压表及数据采集系统连接好,确保各部件连接紧密、无泄漏。

放置电池包:将待检测的新能源电池包放置在气密性检测仪的测试台上,并用扎带固定好。

设定参数:根据实验要求,设定检测压力、检测时间等参数。

开始检测:启动气密性检测仪,开始自动充气、平衡及检测过程。同时,数据采集系统开始记录实验数据。

结果分析:检测完成后,气密性检测仪将自动显示检测结果。根据检测结果,判断电池包是否泄漏,并进行后续分析。

经过一系列实验,我们得到了以下数据:

检测序号电池包编号初始压力(MPa)检测时间(s)压力下降值(kPa)泄漏率(mL/min)检测结果

根据实验结果,我们可以得出以下结论:

电池包001、002和004的泄漏率均在合格范围内,表明其气密性良好,符合使用要求。

电池包003的泄漏率超过合格范围,表明其存在较大的泄漏问题,需要进行维修或更换。

通过对实验结果的分析,我们可以发现电池包的气密性与其制造工艺、材料质量等因素有关。因此,在生产过程中,应严格控制工艺参数和材料质量,确保电池包的气密性达到标准要求。

本实验采用气密性检测仪对新能源电池包进行气密性检测,通过设定合适的检测参数和数据分析方法,成功实现了对电池包气密性的准确检测。实验结果表明,气密性检测仪在新能源电池包气密性检测中具有重要应用价值,未来,我们risinly将进一步优化实验方案和设备配置,提高检测精度和效率,为新能源汽车产业的发展提供有力支持。