0512-66727763

180-1309-5222

众多组装产品需通过泄漏测试以确保其可行性和质量,泄漏测试旨在验证组装物体、产品或系统是否在规定的泄漏限值内运行,当气体或液体通过缺陷或制造缺陷(如孔洞、裂纹、密封薄弱等)流过物体时,就会发生泄漏。

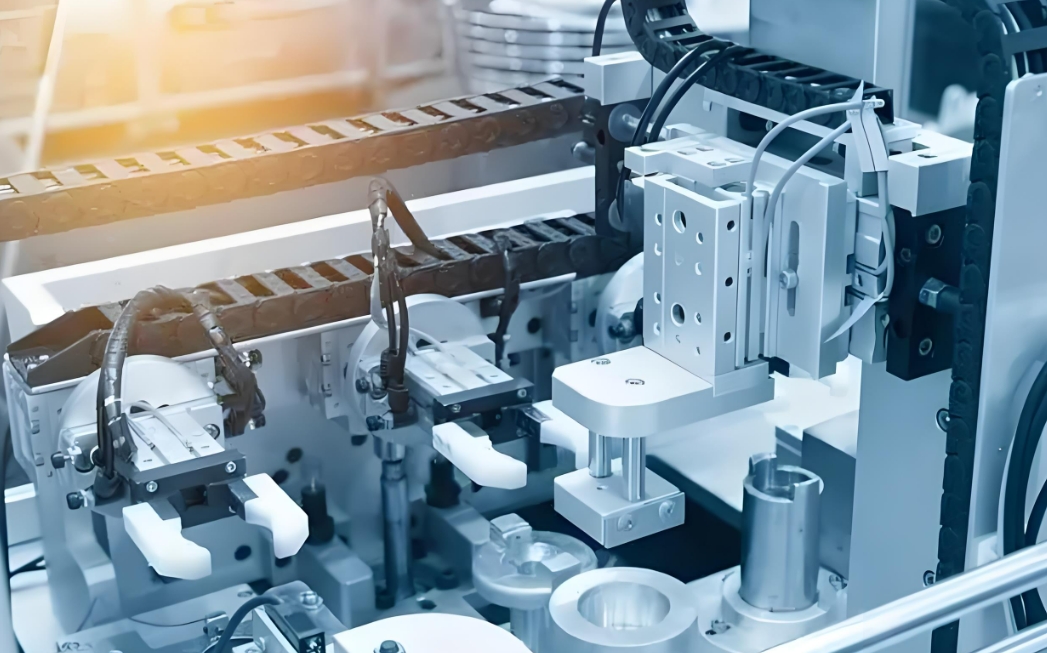

自动化泄漏检测面临几个关键挑战,包括生产线上的空间限制、严格的质量标准、高效的生产力,以及与自动化设备的通信和数据共享。

在生产线上,检漏仪通常以最适合的方式集成到装配线中,许多标准压力衰减检漏仪的宽度超过12英寸。一种常见的集成解决方案是延长被测部件和检漏仪之间的连接软管,连接管越长,泄漏测试中使用的体积就越大,这可能会对生产率和泄漏测试的准确性产生影响。

泄漏测试中使用的空气量包括测试仪的内部体积、所有连接管中包含的体积以及被测产品的体积。检漏仪离被测部件越远,测试体积就越大。体积越大,体积加压所需的时间就越长,对生产率和吞吐量产生负面影响。

较高的测试体积也会阻碍检漏仪检测泄漏的能力,测试体积越小,检测泄漏就越快、越容易。检测体积越大,识别是否存在泄漏所需的时间就越长,这意味着检测时间延长,检测精度降低。

在仪器方面,在运行压力衰减测试时,压力衰减的值是来自压力传感器的数字信号。当测试具有相同尺寸孔的物体(例如自行车和汽车轮胎)时,具有较大测试体积的物体(汽车轮胎)将转换为比具有较小测试体积的物体(自行车轮胎)更小的信号,压力衰减值与体积成正比,较小的信号需要更多时间来检测泄漏。

电气、气动、热或大气效应或噪声会掩盖小信号并影响压力衰减值,从而对可重复性产生负面影响。较小的总测试体积会产生较大的相对压力衰减值/信号,并且需要的测试时间更短,高于零的信号幅度越大,信噪比越好。

自动化生产线有许多组件,所有这些组件都需要能够相互通信。一旦泄漏检测仪运行了测试,它就需要能够传达结果或触发事件,工厂自动化中常用的通信形式多种多样,包括Modbus、以太网TCP/IP和EtherNet/IPTM。这些通信系统中最具代表性的是EtherNet/IPTM,因为它将传统的以太网基础设施和硬件与最常用的以太网标准集合(Internet协议套件和IEEE802.3)相结合,并集成了通用工业协议。EtherNet/IPTM是Allen-Bradley自动化设备的首选通信系统。

考虑到工厂自动化,气密性检测仪的设计可以选择包括EtherNet/IPTM,其他通信系统,如离散I/O、RS232和以太网TCP/IP,也可以使用。