0512-66727763

180-1309-5222

汽车工程师和制造商在汽车组件的泄漏测试方面面临诸多挑战。汽车零部件,从电池到保险丝盒,从安全气囊到发动机零件,必须能够承受各种天气和道路条件。泄漏测试已成为汽车设计中的一个关键环节。

汽车不仅需要应对水花四溅的情况,还需在运行和冷却过程中应对温度变化,这些变化可能导致零件内部压力变化,从而“吸入”水分。传统的简单气泡泄漏测试往往不足以准确评估零件的性能。因此,设定精确的测试压力参数对于通过更精确的测试来证明部件的安全性至关重要。

气泡泄漏测试是一种用于检测泄漏的简单方法,其原理基于观察被测试物体表面是否有气泡产生。以下是气泡泄漏测试的基本原理:

1.准备测试对象:将被测试的物体(通常是密封的容器或部件)充满气体,通常是空气或氮气。

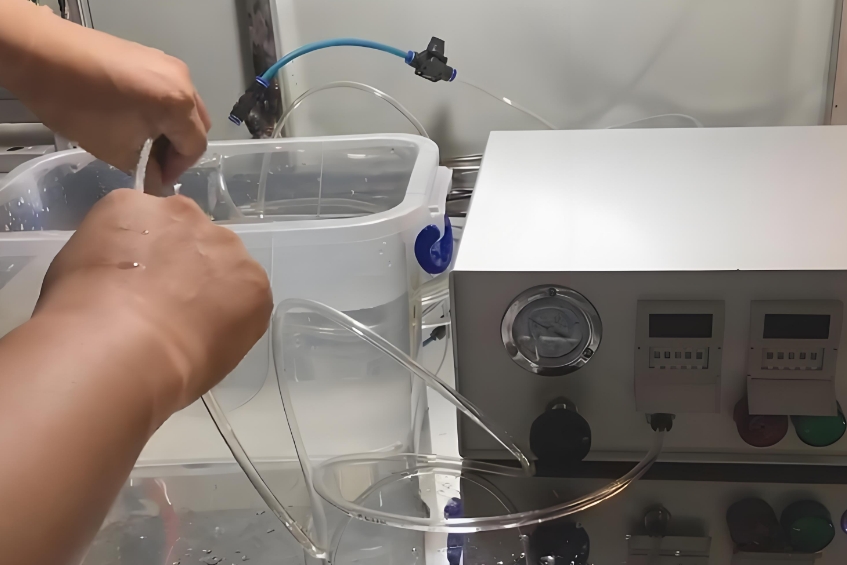

2.浸入液体:将充满气体的测试对象浸入一个装有透明液体(如水)的容器中。液体应该足够深,以完全覆盖测试对象。

3.观察气泡:在测试对象浸入液体后,观察其表面是否有气泡产生。如果测试对象有泄漏,气体将从泄漏点逸出,并在液体中形成可见的气泡。

4.评估泄漏:根据气泡的数量和大小,可以评估泄漏的严重程度。大量或快速出现的气泡通常表明存在较大的泄漏。

5.记录结果:记录测试结果,包括泄漏的位置、大小和严重程度。

根据产品的工作压力和安全系数,设定一个压力变化阈值,用于判断是否存在泄漏。压力变化超过此阈值时,测试结果将被判定为不合格,测试压力通常高于产品的正常工作压力,测试时间应足够长,以确保能够检测到任何微小的泄漏,气密性检测仪可以设定精确的测试压力参数,确保泄漏测试的准确性和有效性。

气泡泄漏测试相对于气密性检测仪的优点在于其简单性和成本效益。然而,它也有一些局限性,例如对于非常小的泄漏可能不够敏感,或者在某些情况下,气泡的形成可能会受到液体表面张力的影响。此外,这种测试方法通常需要测试对象能够承受浸入液体中的压力。