苏州睿鑫莱科技

Suzhou Risinly Technology

服 务 热 线

0512-66727763

180-1309-5222

随着技术的进步,泄漏检测面临着多重挑战,尤其是针对复杂组件和微小泄漏的测试,下面将和大家一起聊聊燃料电池和电解槽的密封性挑战及其解决方案。

双极板泄漏测试的难点在于其体积小,且需要检测的最小泄漏率极低,需要测试的空腔数量庞大,进一步增加了测试的复杂性。为了应对这些挑战,采用相对压力法与外部阀块结合的技术,示踪气体的使用,例如氦气,结合集成真空测试,可以确保测试结果的可靠性。

电池系统由多个独立组件构成,每个组件都需要进行严格的泄漏检测,包括:

电池模块、冷却系统、高压连接器、压力补偿元件(DAE)、外壳组件(如电池托盘、电池盖及其他附件)这些组件的密封性直接影响电池系统的整体性能和安全性,因此必须进行全面的泄漏测试。

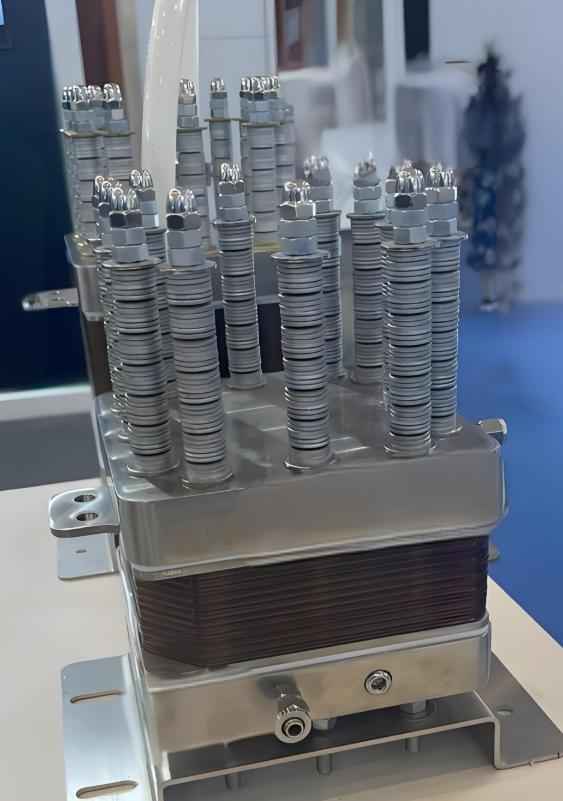

在燃料电池系统中,氢气供应管线、空气和氧气供应管线以及冷却和热交换器等组件的泄漏测试至关重要。以下是针对这些组件的测试方案:

测试对象尺寸最大可达650x750毫米,泄漏率低至1x10^-6mbar·L/s。根据部件尺寸、循环时间和泄漏率,采用不同的测试方法:

质量流量法:适用于快速检测较大泄漏。

氦气累积测试和吸枪测试:用于精确检测微小泄漏。

吸枪测试可以通过手动或自动引导的探头进行,精确定位泄漏位置。

通过测量空气质量流量,可以初步判断燃料电池堆的密封性能,使用氦气等示踪气体进行精确的吸枪测试,可以精确定位泄漏位置,并确保测试结果的高度可重复性,还可以实施压缩堆栈和标记检测到的泄漏等额外步骤,进一步提高测试的精确度。