0512-66727763

180-1309-5222

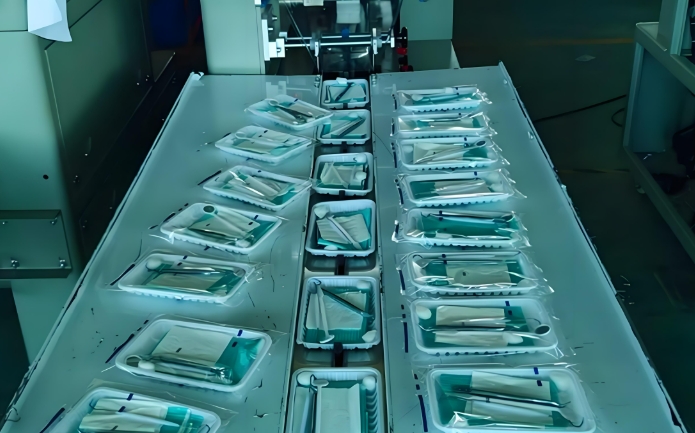

医疗器械必须经过灭菌处理,部分灭菌过程要求包装具备透气性,增加了测试密封件检测强度,确保产品在无菌环境中得到严密保护,注射器等产品在初次包装后,需进行严格的消毒,多孔材料必须具备卓越的密封性能,在各种灭菌环境中保持无菌。

这些灭菌方法包括环氧乙烷的化学反应、蒸汽的物理作用以及辐照等,通常通过多孔气体医用级材料来实现,这些材料在正确使用时,能够有效阻挡微生物,同时允许消毒剂渗透,并提供出色的密封和剥离功能。密封包装完整性必须经过严格验证,以确保保护性包装能够维持产品的无菌屏障,防止任何通道泄漏。

传统的密封测试方法耗时且不精确,机械密封的破裂强度必须能够承受生产、灭菌、分销和储存等严酷条件,但同时又必须便于医疗保健专业人员开启。标准试验方法涉及开启力、包装完整性和生产一致密封件的能力,仅能测试包装材料的某些部分,而非完整的包装。从中切出一小块的过程必须对所有材料进行密封并用拉伸试验机进行测试,这意味着必须准备四个样品并进行测试,结果并不能代表完整的包装,可能遗漏一些薄弱的密封点。

气密性检测仪内部标准试验方法用于测试无约束包装的耐压破坏性,使用内部空气加压在约束板材内进行包装密封测试,这些方法能够准确测试整个包装的密封强度,避免了选择性地遗漏有缺陷的部分,任何通过这种方法检测到的包装弱点都能被及时发现。

测试含有多孔阻隔材料的包装密封强度,统通过高流量阀对多孔包装加压,补偿流量/压力损失,直至密封件破裂。系统的约束板确保了沿包装周线的应力均匀性,而专门设计(一个用于托盘,另一个用于袋子)则用于“填充”和“感觉”压力线。包装的内部压力以给定的速率增加,直至达到密封件,随后经验数据可以被分析和存档。

多孔无菌医疗器械包装密封强度检测,这一创新方法绕过了耗时的测试样品制备,提高了测试吞吐量,生成可量化的目标包装一致性参考,支持线路故障排除和趋势分析。最重要的是,它帮助达到了更高的质量控制标准,确保安全交付,同时防止了高昂的召回代价。