0512-66727763

180-1309-5222

对两种不同的泄漏测试系统进行真实、客观的面板到面板比较,同一操作员将5个零件通过每个测试站6次,模拟常规生产班次中的操作,手动夹紧和松开零件。试验结果记录的气压变化显示,某些部件的泄漏量足以被视为故障。进一步分析揭示了一个关键问题——问题并非出在零件本身,而是密封件泄漏。通过仔细观察发现,人为因素是导致测试结果不一致的主要原因。

在未松开夹具的情况下重新进行测试,并应用过程特征分析来比较数据时,结果的一致性显著提高。这表明,问题的根源在于操作员在夹紧和松开零件时的操作不一致。

来自基本测试和未夹紧重新测试的波形显示,重新夹紧测试的压力衰减曲线不一致。波形的斜率不同,且存在压力的突然变化,表明物理部件在移动——在这种情况下,密封件正在改变位置。固定零件的夹具失去了对齐,如果操作员在定位零件和接合密封件时不够小心,零件就会移动。

有时这并非仅仅是操作错误,而是操作员的个人偏好。有些人倾向于更宽松的配合,这在测试使用较软密封的情况下,可能会导致问题。密封件上的夹紧力减小,使密封件更容易啮合,从而加剧了问题。

操作员培训:投资于操作员培训对于解决人为因素问题至关重要。确保操作员了解正确的操作程序,并能够一致地执行这些程序,是提高测试可靠性的关键一步。

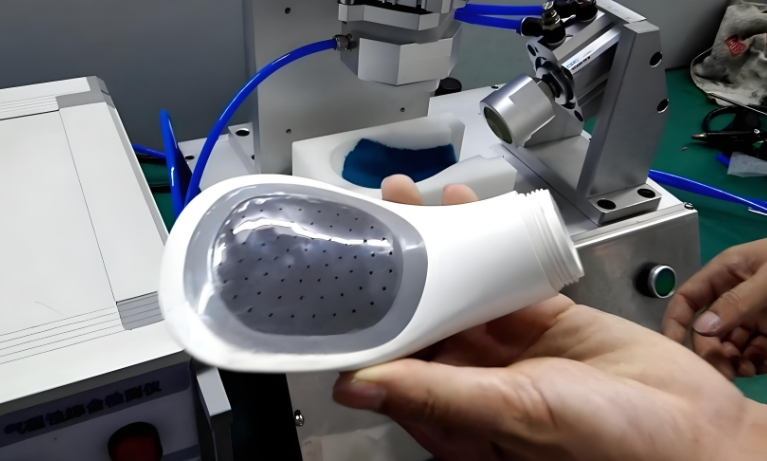

气动连接器的应用:另一个重要步骤是使用带前挡块的气动连接器。这些连接器允许快速、安全和可重复的连接,几乎可以消除人为因素的影响。

可靠的密封与设备组合:可靠的测试始于可靠的密封。为了提高泄漏检测的可信度,必须减少或消除所有可能破坏准确性和可重复性的外部因素。质量工程师和操作员必须了解并补偿空气供应的变化、压缩空气的热效应、环境空气的影响和零件温度变化等。

如果将密封件和配件的最佳组合用于零件和测试站之间的关键连接,那么识别和应对这些挑战就会容易得多。这一切都取决于设备、工作站设置和操作员培训的正确组合。