0512-66727763

180-1309-5222

泄漏测试是各种零部件质量控制流程中的关键环节,准确校准泄漏测试系统是获得精确泄漏测试结果的前提。不准确的校准可能导致未泄漏的组件被误判为泄漏(当检测到的泄漏率过低时),从而使有缺陷的组件进入后续加工环节。相反,也可能使过多的组件被错误地归类为有缺陷(当泄漏率过高时),从而降低生产效率。

乍一看,使用与精确的拒收泄漏率相对应的泄漏量来校准泄漏测试系统似乎很有吸引力。然而,仔细研究后可以发现,这种方法存在一定的风险。尽管空气中氦气的自然背景水平仅为5ppm,但在工业泄漏测试中,氦气背景可能会略有增加,因为断开每个之前充满氦气的组件可能会释放少量氦气。此外,氦气背景不是一个固定值,而是随时间显著波动(噪声)。制冷剂泄漏检测也是如此,其气体背景受到附近充气站意外气体释放的强烈影响。

为了获得稳定的校准结果,建议使用泄漏率至少比背景泄漏率高10倍的校准泄漏。这确保了泄漏检测器能够清晰地区分背景信号和测试泄漏信号,并且背景信号的任何波动对校准信号的影响最小。

这种安全的校准过程要求泄漏检测器具有良好的线性度,即使在泄漏率显著降低(或增加)时也能准确显示。

为了验证泄漏测试系统的设计,可以使用第二个代表拒收泄漏率的验证泄漏来证明系统能够可靠地检测所需的泄漏大小,并具有足够的灵敏度。

有时,质量控制人员有每日任务来验证泄漏测试系统的正常运行。使用已知泄漏的组件是一种极好的方法,因为它允许检查整个泄漏检测系统。然而,简单地使用生产过程中的泄漏组件,甚至故意制造泄漏组件(例如钻孔),并不是一个可靠的选择。生产的组件可能会随着时间的推移改变其泄漏率(由于生产过程中的污染物进入并堵塞泄漏路径)。此外,很难找到或制造出泄漏率接近拒收泄漏率的组件。

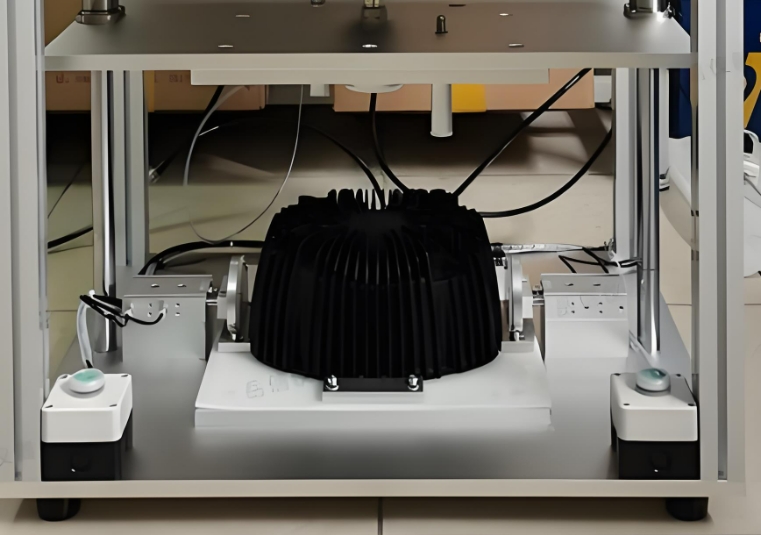

解决这个问题的一个好方法是使用配备开放泄漏装置的生产组件,其泄漏率等于拒收泄漏率。开放泄漏具有高再现性,并附带可追溯到国家标准的测试泄漏证书。使用这种方法可以测试整个测试过程,包括用于填充示踪气体的工具是否正确密封了组件。